欠陥の無い加工品を造ることは、すべての機械加工従事者が目指すところです。 M3MHソフトウェアは、加工のプロセス前、最中、後と一貫して完全に制御可能であるため、品質の最適化を促進し、可能な限り最高品質の加工を可能にします。 工程中および終了後のM3MHによる検証では、工作機械の検証や、加工対象品のセットアップを可能にし、距離、あらゆる種類の幾何形状、直径、幾何公差、垂直性、対称性、平行性に関する情報など優れた測定レポートを作成し、 NC制御装置に直接接続が可能な測定ソフトウェアであり、プロセス全体の品質を保証することができます。

M3MHには、個別でも統合的にでも価値を提供できる3つの機能があります。

工作機械を検証するには、ソフトウェアと四面体アーティファクトが必要です。M3MH-Verification (検証)の機能により、アーティファクトを工作機内にて測定し、機械加工と測定を工作機械が正しく実行できることを検証します。

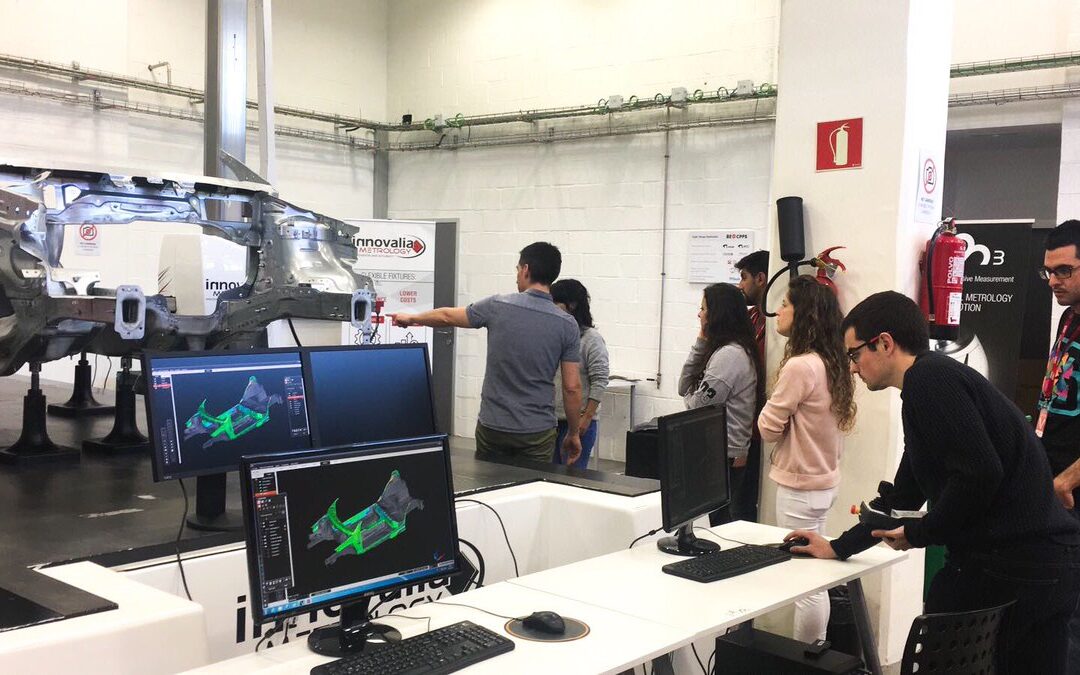

工作機械の検証が済み、正しく機械加工が可能であることを確認した後、M3MH-Set up (セットアップ)機能 で加工対象品のセットアップを実行します。 Innovalia Metrologyでは、欠陥品の加工を最少限に抑えるため、各加工段階で自動的にアライメントを行いエラーを修正できる手順を開発し、不要な治具コストの回避および機械加工プロセス全体の最適化に成果を上げています。

M3MHでは、これらの各アライメントに関して、最終加工品が可能な限り最良の仕上がりとなるためのプロセスの各段階で重要となる一連の幾何形状を選択しますが、アライメントを自動的に実行するために、プロセスで通過する段階ごとのCADをもとに、直接プログラミングが可能です。 測定シミュレーションにより、測定プログラムとアライメントの設定をオフラインで実行できるため、既に行った作業は保存し、次の加工段階に移るときは、既に保存されている今までの作業を利用できます。

工作機械の検証を行い、各加工段階の前に加工対象品をアライメントすることにより、プロセス最後の計測段階に到達する前の製造エラーを、M3MH-measurement (測定)機能で積極的に削減しています。

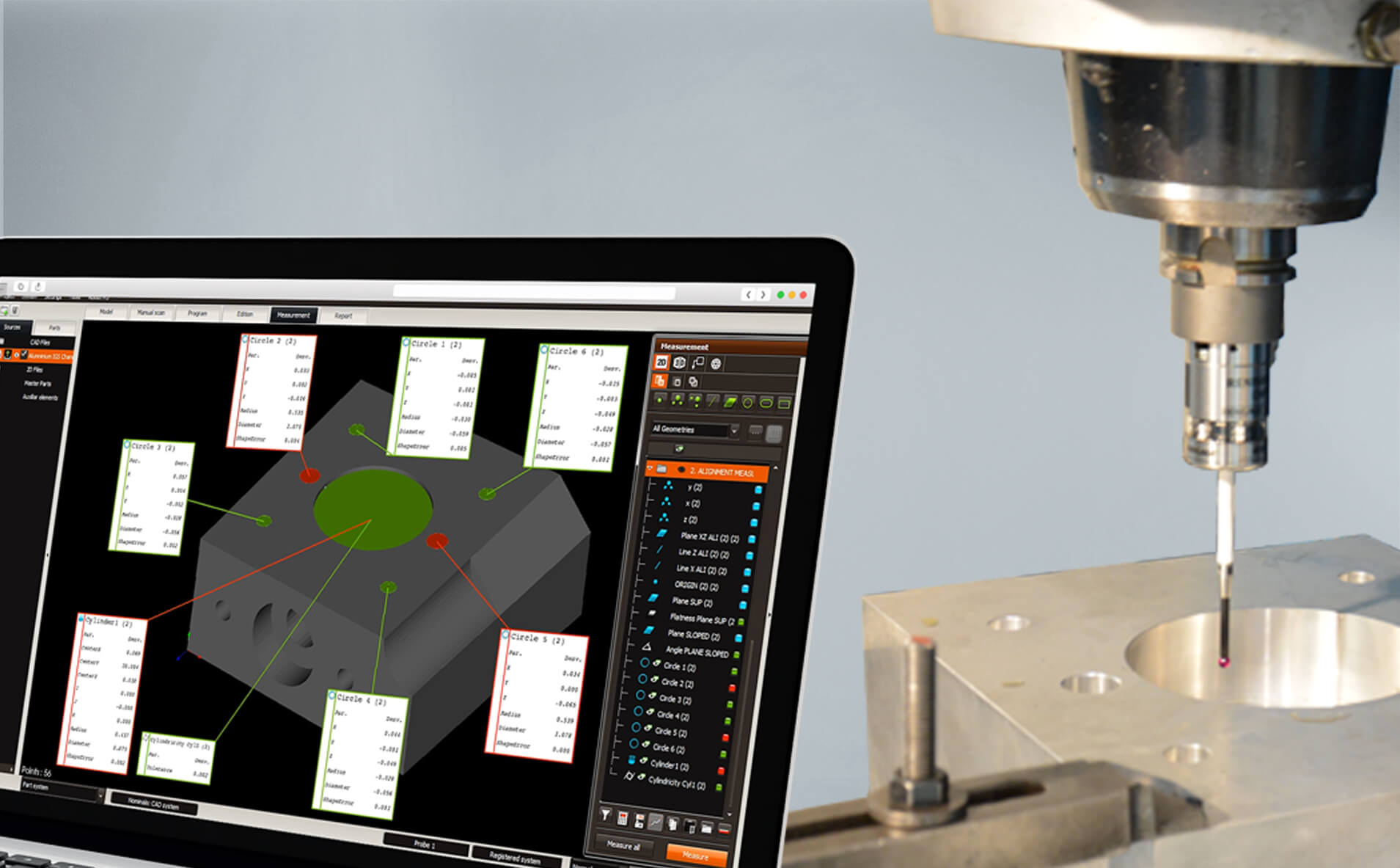

最初の機械加工後、幾何形状を測定し測定プログラムを設定します。 そして、事前に定義されている幾何形状とアライメントをもとに測定プログラムを実行し、必要な測定情報を取得します。

最初の機械加工後、幾何形状を測定し測定プログラムを設定します。 そして、事前に定義されている幾何形状とアライメントをもとに測定プログラムを実行し、必要な測定情報を取得します。

最終報告書は最終的な加工品をもとに、モデル座標系と顧客から指定された座標系で作成されます。

M3MHは、非常に使い易く機械加工プロセスに不可欠となりうるソフトウェアです。最高品質の生産を確保し、不確実性を減らし、より良い加工品をより短時間で生産するためにエラーの削減に貢献しています。