Gute Teile mit dem ersten Versuch herzustellen, ist das Ziel jedes Technikers.

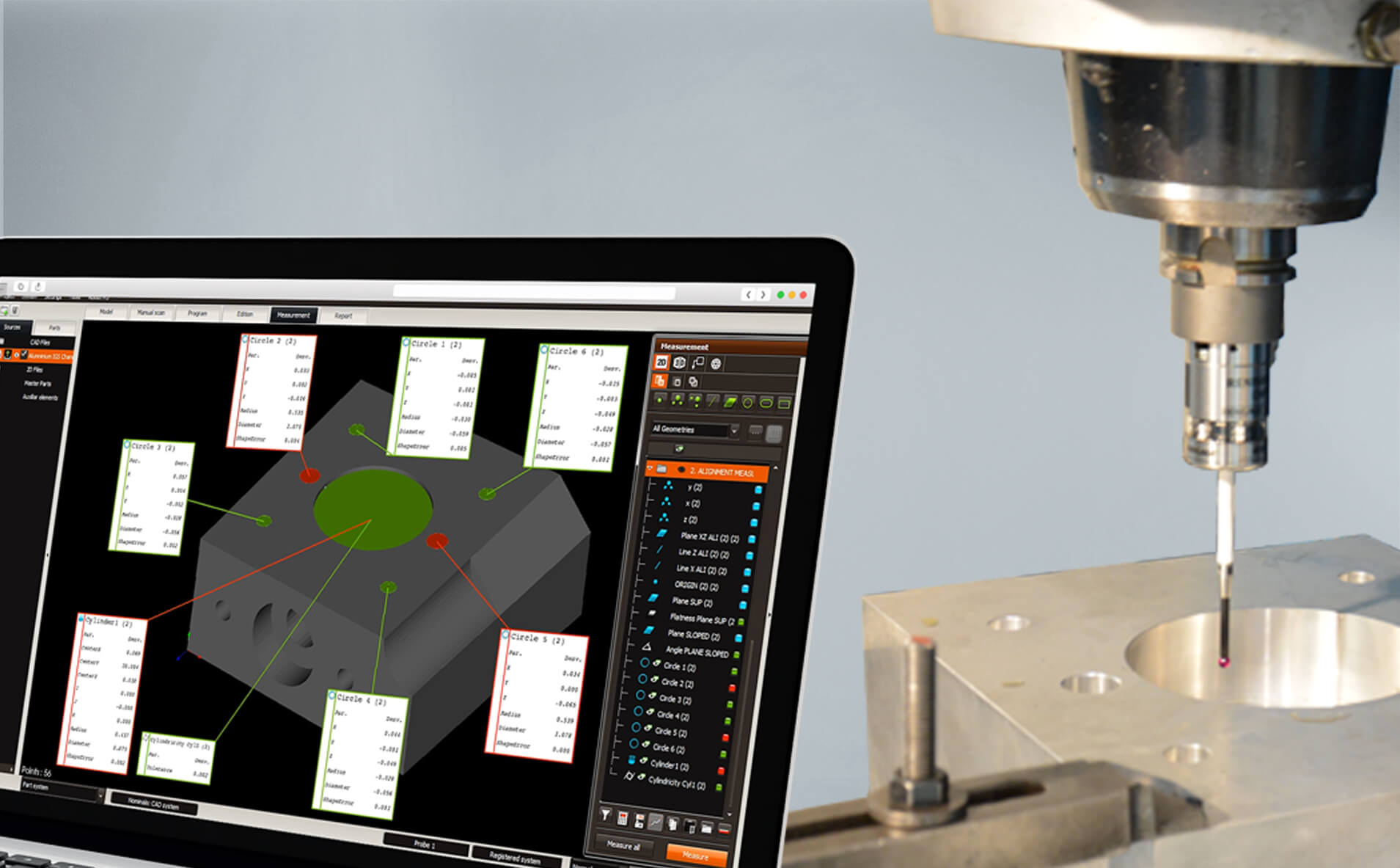

Mit M3MH haben wir die vollständige Kontrolle über den Bearbeitungsprozess vor, während und nach, dies optimiert die Qualität des Teils und ermöglicht es uns, das bestmögliche Ergebnis zu erzielen. Wenn wir über die Inspektion mit M3MH während des Bearbeitungsprozesses sprechen und wenn diese abgeschlossen ist, sprechen wir über eine Software, die es uns nicht nur ermöglicht, unsere Werkzeugmaschine zu überprüfen und das Teil einzurichten, sondern auch eine vollständige Messung durchzuführen. Es gibt uns ein Bericht mit Informationen zu Abständen, Geometrien aller Art, Durchmessern, geometrischen Toleranzen, Rechtwinkligkeiten, Symmetrien und Parallelen. Es handelt sich um eine komplette Messsoftware mit direktem Anschluss an die numerische Steuerung der Maschine, mit der wir die Qualität des gesamten Prozesses sicherstellen können.

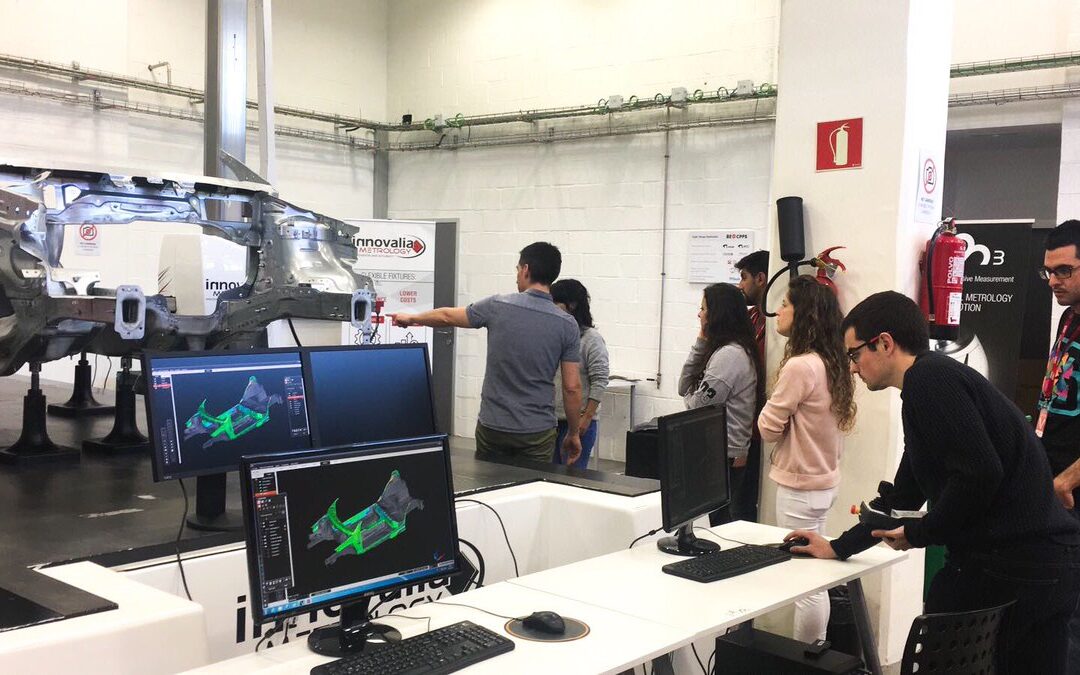

M3MH verfügt über drei Funktionen, die sowohl einzeln als auch insgesamt einen Mehrwert bieten.

Zur Überprüfung der Maschine benötigen wir nur Software und ein Artefakt. In diesem Fall handelt es sich um einen Tetraeder, den wir in der Maschine messen und mit dem wir überprüfen, ob unsere Maschine mechanisieren und korrekt messen kann. Dies erreichen wir dank M3MH-Verification.

Sobald unsere Werkzeugmaschine überprüft wurde und mit der Gewissheit, dass die Maschine ordnungsgemäß funktioniert, werden wir dank M3MH-Setup die Einrichtung des Teils durchführen. Von Innovalia Metrology und mit dem Ziel, die Defekte von mechanisiert auf seinen minimalen Ausdruck zu reduzieren, haben wir ein Verfahren entwickelt, mit dem das Stück in jeder seiner mechanisierten Stufen automatisch ausgerichtet werden kann, um auf diese Weise Fehler bei der Positionierung von zu korrigieren. Vermeiden Sie unnötige Werkzeugkosten und optimieren Sie den gesamten Bearbeitungsprozess.

Mit jeder dieser Ausrichtungen bestimmen wir eine Strategie mit einer Reihe von Geometrien, die wir in jeder der Stufen als Hauptstrategie betrachten, um die bestmögliche Version des endgültigen Stücks zu erhalten. Um die Ausrichtungen automatisch durchzuführen, können wir mit M3MH direkt auf dem CAD programmieren, da wir den CAD von Teil 0 und das Zwischen-CADS geladen haben können, durch das das Teil laufen muss, bis es das endgültige Teil wird. Die Messprogramme und die Definition der Ausrichtungen können dank eines Messsimulators offline durchgeführt werden und pflegen so das gespeicherte Arbeitsmaterial und nutzen es, wenn das Teil von einer Phase in eine andere übergeht.

Indem wir unsere Werkzeugmaschine vor jeder Bearbeitungsphase überprüfen und unser Teil ausrichten, reduzieren wir aktiv die Fehler unserer Produktion, bevor wir die letzte messtechnische Phase des Prozesses und die Messung des Teils zum Zeitpunkt der Herstellung erreichen, die mit M3MH -Messung erforderlich sind.

Nach der ersten Bearbeitung messen wir die Geometrien und definieren unser Messprogramm. Anschließend führen wir das Messprogramm mit den Geometrien und der vordefinierten Ausrichtung aus, die wir für die Messung verwenden, und erfassen die benötigten Informationen.

Sobald die Bearbeitung durchgeführt wurde, werden wir das zuvor vorbereitete Messprogramm erneut ausführen und somit prüfen, ob unser Teil tatsächlich korrekt bearbeitet wurde und den Anforderungen unseres Kunden entspricht.

Der Abschlussbericht wird über das letzte Stück erstellt. Wir werden dies in einem Modellkoordinatensystem und in dem vom Client angeforderten Koordinatensystem tun.

M3MH ist eine benutzerfreundliche Software, die im Bearbeitungsprozess unverzichtbar wird: Sie trägt zur Reduzierung von Fehlern bei, um die höchste Qualität unserer Produktion zu gewährleisten, Unsicherheiten zu verringern und besser und in kürzerer Zeit zu produzieren.

Lesen Sie hier mehr über M3MH